Задача

Модернизировать вращение фурм

Реализация

Эксплуатация литейного цеха использует для разливки цветных металлов производственную установку с вращением фурм.

Вращение фурм является важной составляющей работы производственной установки.

Изготовление отливок на этой установке осуществляется с высокой степенью автоматизации. Со временем технологический процесс был оптимизирован Заказчиком.

Из-за растущего дефицита запчастей для системы управления и плат гидроусилителя возник вопрос о модернизации всего электрического оборудования

Совместно с Заказчиком было выбрано управление на базе ПК фирмы «Бекхфф».

Система управления TwinCat имеет оптимальное соотношение цены и мощности, конфигурация системы даёт возможность введения любых инноваций.

Для регистрации всех периферийных сигналов были выбраны Profibus-DP и модульная система клемм. Profibus является усовершенствованной системой, с которой мы имели удачный опыт работы в прошлом.

Модульная система клемм даёт возможность напрямую менять множество специальных компонентов, таких как вентильные усилители, и применять клеммы DMS (системы управления данными) для весов. Тем самым упрощается работа и существенно улучшается диагностика.

На этой установке применили программируемую аварийную систему TwinSafe на основе комплексных требований к технологическому режиму.

Интеграция в шинную систему даёт огромное преимущество. Для обеспечения функции наладки была установлена «безопасная» кнопка подтверждения на базе радиоволн, которая обеспечивает доступ к труднодоступным частям установки.

Также ввели ЧПУ программы TwinCat.

Для сверления необходимых отверстий позиционирование осуществляется через гидравлическую ось позиционирования фирмы «Рексрот».

Децентрализованная структура позволила сэкономить в полной замене электропроводки. Это дало возможность провести эффективную подготовку для закольцовки.

В качестве системы визуализации была установлена InTouch фирмы «Wonderware».

Коммуникация через интерфейс OPC осуществляется бесперебойно.

Для подключения внешних сканеров штрихового кода и управления данными рецептуры в Excel были составлены соответствующие приложения в Visual Basic.

Для закольцовки электротехники и систем управления было предоставлено 18 дней в период производственного останова. Во время этого останова были заново подключены все компоненты и введены в эксплуатацию устройства управления.

Работа была своевременно и успешно завершена благодаря хорошей совместной работе Заказчика и нашей фирмы.

Задача

Изготовление сварочных электродов – перемешивание и дозирование жидкого стекла

Реализация

Жидкое стекло используется в качестве вяжущего средства для покрытия электродов.

Точное дозирование и смесь различных типов жидкого стекла обеспечивает высокое качество электродов.

Для управления установками используется SIMATIC S7/300.

Визуализация и управление составом осуществляется через MP Touch Panel.

В настоящее время в памяти находятся 1300 рецептур.

Операторы установки могут при необходимости дополнять и расширять их.

Следующий этап разработок предусматривает подключение уже 3-х автоматизированных установок к системе регистрации производственных данных верхнего уровня.

Задача

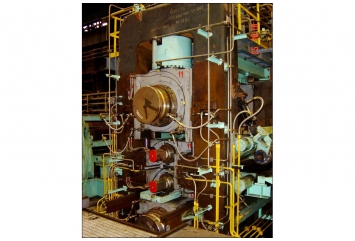

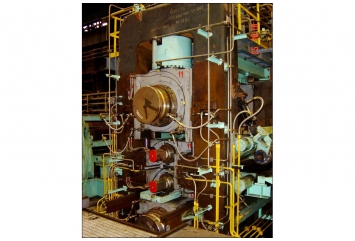

Управление гидравлическим регулированием на прокатном стане

Реализация

Определения:

Skin Pass Mill: Дрессировочная клеть

PPPL-Plant: Травильный агрегат периодического действия толкающе- тянущего типа В конце 2004 года начались пусконаладочные работы на травильном агрегате толкательного типа на заводе «Ердемир» в Эригли, Турция.

Поставщик машиностроительных частей и средств технического обеспечения: NIPPON Steel Co., Япония.

Поставщик программного обеспечения автоматизации и ввод в эксплуатацию: Фест АГ.

После успешной пуски-наладки движения полосы и участка обработки фирма «NIPPON Steel» установила в начале 2005 года дрессировочную клеть для улучшения качества поверхности полосы на стороне выхода установки.

Дрессировочный прокатный стан кварто:

Технические характеристики:

- Диаметр опорных валков: 1000 мм

- Диаметр рабочих валков: 500 мм

- Максимальное усилие прокатки: 1000 т (10.000 кН)

- Скорость полосы: 100 м /мин

- Усилие гибки: 176 т

- Натяжение полосы: 70 кН

- Мощность приводов: 2 x 160 кВт

- Ввод в эксплуатацию: май 2005

Техника автоматизации:

- Simatic S7:

Центральный блок 416-2

Прилагаемый блок FM458-1DP

Расширительный блок EXM438 (SSI-датчик)

Многофункциональная панель MP 270 в локальном пульте управления

Система управления технологическим процессом:

Гидравлическое оборудование:

- 2 сервоклапана для нажимного цилиндра, приводная и рабочая сторона

- 2 сервоклапана для положительного и отрицательного изгиба валков

- Датчик давления для измерения усилия прокатки и гибки

- „Magnescale“ Sony линейный датчик для измерения положения (0,5мкм)

Обзор на мультипанели SIEMENS:

- Fn: отрицательное усилие гибки

- Fp: положительное усилие гибки

- Fr: равнодейств. усилие прокатки

- Fc: усилие приводная сторона+рабочая сторона

- Wr: вес валков

- Elongation: удлинение полосы

- Tension stand: натяжные клети

Введены следующие виды регулировки:

- Позиционное регулирование прижимных цилиндров приводной и рабочей стороны

- Регулирование усилия прокатки после установки рабочих валков на полосу

- Регулирование степени деформации при дрессировке

- Регулирование усилия гибки

- Калибровка и снятие характеристики (кривой) клети

- Регулирование для выравнивания нагрузки между двигателями прокатного стана

Используемые инструменты программирования и параметрирования:

- CFC Continous Function Chart

- Simadyn D – D7Sys библиотека типовых блоков

- Drive ES Basic und Drive ES Graphic

- Step7 Manager

для прилагаемого модуля FM458-1DP, центрального узла CPU416 и для параметрирования частотного преобразователя приводов прокатного стана.